A Industrieverpackungen

Verpackungen stellten für die Menschheit ein wichtiges Hilfsmittel dar, denn es galt schon immer, ein wichtiges Wirtschaftsgut mit wenig Aufwand vor Beschädigung und Verderben zu schützen. Daher hatte die Verpackung in allen Kulturen Tradition und erfüllt seither seine Aufgabe durch die klassischen Eigenschaften, nämlich: einfach zu Fertigen, leicht in der Handhabung, leicht in der Anwendung, leicht im Gewicht. Stark gegen Belastung, stark gegen äußere Einflüsse. Kurzum, die Verpackung kann ein kurzes Leben haben, es kann aber auch lang sein, sie ist als vorübergehendes Hilfsmittel zu betrachten. Dennoch kommen ihr sehr viele Aufgaben und Attribute zu, die alle erfüllt sein wollen.

Nachdem die Kunststoffe die Welt erobert haben, ist eine große Anzahl von Verpackungen aus thermoplastischem Rohstoff entwickelt und gefertigt worden. Alles Produkte die heute mit einer Selbstverständlichkeit benutzt werden und dabei gute Dienste leisten. Man unterscheidet in erster Linie die Endverbraucher-Verpackung von der Verpackung aus der Gruppe der Industrie.

Verpackung. Diese dient der Industrie hauptsächlich zum Schutz, zur Lagerung und für den Transport fertiger bzw. unfertiger Güter und in der Regel ist ihr Verbleib kontrollierbar.

Eine ganz besondere Art der Verpackung stellen die sogenannten Hohlkörper dar. Hohlkörper sind typische Behältnisse die mehrheitlich durch eine bzw. maximal zwei Öffnungen gekennzeichnet sind. Diese Öffnungen gestatten das Befüllen mit flüssigen oder pulverförmigen Stoffen und ermöglichen ein abschließen des Behälters auf einfache Weise.

Hohlkörper, die als Verpackung dienen werden wir näher behandeln, beschränken uns aber dabei auf die schon als großvolumig bezeichnete Industrieverpackung.

1. Behälter aus Kunststoff

Wenn wir die klassischen Behälter aus den Materialien, wie Ton, Glas, Holz oder Metall vorerst vernachlässigen befinden wir uns auf dem Gebiet der Kunststoffe wieder. Hier zeigt sich bis heute, daß der Rohstoff, Polyäthylen genannt, näher zu betrachten wäre. Er gilt nämlich als der geeignetste um qualitativ hochwertige Behälter mit einem Volumen von wenigen ml bis weit über 1000 Litern Volumen zu fertigen.

Da die kleinste Kapsel, die evtl. für medizinische Zwecke genutzt, genauso als Verpackung gelten kann wie der größte Behälter für die Lagerung von Brennstoffen oder andern Füllgütern so bedarf es eines Überblicks was mit heutiger Technik machbar ist. Die Definition, großvolumige Industrieverpackung, wird konkret für den Bereich der Hohlkörper aus Thermoplastischen Rohstoff, anhand der in Abb. 1 charakteristischen Behälter festgelegt.

Die Technik des Blasformens, die heutzutage einen wesentlichen Beitrag leistet um Hohlkörper in großen Mengen zu fertigen, wird als Mittelpunkt in folgendem Beitrag stehen. Der Werkstoff Glas, der nicht minder gut im Verpackungswesen vertreten und ähnlich wie Kunststoff geblasen wird, zeigt jedoch technische Grenzen bei großvolumigen Behältern.

Abb. 1 *

Weiter beschränken wir uns vorerst auf das Verpackungsmerkmal "Industrieverpackung", hergestellt aus Kunststoff und der sich daraus als typisch zu bezeichnenden Produkte, deren Fertigung und Verbreitung im den letzten Jahren durch große Stückzahlen ganz allg. bekannt wurden und diese als gute Verpackung heute anerkannt sind.

-----------------------------

* Bildnachweis, mit freundlicher Genemigung von Polisul Petroquímicas S.A., Brasilien

2. ENTWICKLUNG DER FASSFERTIGUNG STAHL UND KUNSTSTOFF

Das Industriezeitalter ermöglichte uns vor allem den Zugang zum Bereich der metallischen Verpackung; angefangen vom Stahl, bis hin zum Aluminium, das wegen seiner Widerstandsfähigkeit und seines geringen Gewichts gute Resultate und Erfolge brachte.

Die Tatsache, daß wir kurz auf die Stahlverpackung eingehen, liegt darin begründet, daß Stahlbehälter noch heute sehr stark die Grundform des Fasses oder eines Kanisters prägen, auch wenn diese aus Kunststoff geblasen bzw. geformt werden.

Die heute hier vorzustellenden Industrieverpackungen haben einen hohen Stellenwert in der Branche. Für die Industrie interessante und typische Großbehälter beginnen bei einem Volumen von 20 Liter und gehen bis auf 2000 Liter hoch. Transportiert werden Flüssigkeiten, Emulsionen, Pulver und Pasten, und in einigen Fällen werden die Verpackungen auch als Depots oder Lager genutzt.

Im Jahre 1903 wurde erstmals ein komplett aus Stahl produzierter Behälter vorgestellt, das sogenannte "Anilin-Faß" der Fa. BASF (Badische Anilin und Soda Fabrik).

Diese Erfindung war Teil einer großen Entwicklung in der Technologie der industriellen Verpackung und ermöglichte eine Beschleunigung und die wirtschaftliche Produktion der Behälter in großen Mengen bei guter Qualität.

Seit damals stieg die Produktion aufgrund der möglich gewordenen Mechanisierung der Produktionsstraßen. Die Entwicklung lief letztlich darauf hinaus, daß dieser Behälter weltweit anerkannt und Vorbild wurden.

Stahlfässer haben heute einen festen Bestandteil bei überlegungen, wie ein flüssiger Stoff am besten zu transportieren sei. Die Faßabmessungen sind weitgehend genormt, die Belastbarkeit und Lebenszeit klar definiert. Anwendbarkeit bzw. Einsatzmöglichkeit bei chemischen Stoffen unter Berücksichtigung der jeweiligen Sicherheitsstufe weltweit anerkannt, so daß diese Verpackung heute noch als eine der wichtigsten gilt, die wir zu den Industrieverpackungen zählen.

Je mehr chemischen Güter auftraten, nicht nur im Bezug auf Volumen sondern auch in bezug auf Gefährlichkeit, trat in den Industrieländern der Bedarf nach einer widerstandsfähigen, sicheren und vor allem aus Stahlblech hergestellten Verpackung auf.

Behälter mit einem Deckel als öffnung oder mit 2 Spünden sind heute allgemein ISO oder DIN Standard (Abb. 2), wobei die Qualitätsmerkmale nach der UN-Zulassung definiert werden müssen.

Abb. 2 Stahlfässer

Flüssigkeiten wie Säuren, Basen, Emulsionen sowie Pulver benötigten vor allem Behälter, die über lange Zeit sicher, haltbar und hermetisch sind, angefangen vom mühsamen Transport und weiter während der Lagerung.

Es dauerte bis zum Jahr 1962, daß diese Art von Industrieverpackung, also dieser Stahlbehälter mit seinem Volumen von 55 amerikanischen Gallonen (208,2 Liter, plus einer Toleranz von 4% = 216,5 Liter), der verschiedentlich auch Trommel genannt wurde, erstmals durch die Herstellung und Einführung eines komplett aus thermoplastischem Kunststoff geblasenen Behälters mit einem Volumen von 120 Litern Konkurrenz bekam.

Von diesem Zeitpunkt an gab es in der Gruppe der Industrieverpackungen ein ausgezeichnetes Produkt, welches die verschiedensten Stahlbehälter, ob diese nun im Inneren roh, ohne Behandlung, ob galvanisiert oder lackiert sind, aufgrund seines durchaus vergleichbaren Preises immer mehr ersetzt.

Die Industrie entscheidet sich immer dann bevorzugt für Kunststoffbehälter, wenn es darum geht, gefährliche Güter zu verpacken, die die Korrosion des Blechs eines Stahlbehälters nicht vertragen.

Ab 1962 wurden daher schon die meisten Sicherheitsbestimmungen für Kunststoffbehälter entwickelt und diskutiert. Dies bedeutete jedoch nicht, daß sich die aus anderen Materialien hergestellten Industrieverpackungen nun weniger an strikte, von unterschiedlichsten Institutionen aufgestellte Regeln bezüglich ihrer Anwendung, Qualität und Gebrauch halten müßten. Die Regelwerke wurden schnell von den wichtigsten Ländern eingeführt und per Gesetz zur Anwendung gebracht.

3. WETTBEWERBSFÄHIGKEIT ZWISCHEN KUNSTSTOFF- UND STAHLFÄSSER

Die Einführung dieser Kunststofffässer war von Anfang an in denjenigen Bereichen leicht wo die Chemische Industrie Füllgüter versenden mußte, die als Basisrohstoff sehr leicht auf metallische Oxidation reagieren und somit Qualität einbüßten. Hierzu gehören die meisten Säuren und Substanzen, die als organische Oxide schnell eine Verbindung mit unbehandelten Stahloberflächen eingehen.

Obwohl Stahlfässer auch mit einer Innenbeschichtung durch Lack bekannt sind, stellten kritische Konstruktionsmerkmale der Stahlfässer, wie z.B. der Falz am Unter- oder Oberboden, das eingeführte Kunststofffaß immer wieder in den Vordergrund und geben diesem sozusagen auch heute noch den Vorrang.

Lediglich flüchtige Substanzen wie z. B. Verdünner und Stoffe mit niedrigem Flammpunkt sind so gut wie nicht in Kunststofffässer zu transportieren, da sie - bedingt durch die Eigenschaften des aus Polyäthylen hergestellten Faßkörpers - nicht so diffusionsdicht sind wie vom Metallfaß her bekannt.

Im Vergleich zeigt heute ein aus Polyäthylen hergestelltes Faß Vorteile, die sich z. B. aus der Sicht des Marketings folgendermaßen auflisten lassen:

-----------------

K.-Fässer können ebenso und gleichermaßen gestapelt werden wie Stahlfässer,

3-fach Stapel bei einer Befüllung gefährlicher Füllgüter, 4-fach kurzfristig

bei Inhalten mit einem spezifischem Gewicht kleiner als 1,2 g/cm³.

-----------------

K.-Fässer können ebenso wie Stahlfässer nach Gebrauch gewaschen werden.

Eine Rekonditionierung erweist sich oft als wirtschaftlich sinnvoll.

-----------------

K.-Fässer können ebenso wie Stahlfässer in jedem ISO 20 ´ oder 40 ´

See-Container verladen werden. Bei einem Faßdurchmesser von 575 mm 80 bzw.

160 ST. Dies bedeutet eine ca. 10 % größere Auslastung der See-Container.

-----------------

K.-Fässer mit UN Zulassung können ebenso wie Stahlfässer für gefährliche

Füllgüter der Gruppe III und II eingesetzt werden und sind verhalten sich

vorteilhafter bei drohender Korrosionsgefahr.

-----------------

K.-Fässer können ebenso wie Stahlfässer mit Faßgreifer am Ring des

Oberbodens gegriffen und transportiert werden. Auch Mischbetrieb, Stahl-

und Kunststofffässer, kann bei der Abfüllung betrieben werden.

-----------------

K.-Fässer können ebenso wie Stahlfässer bis zu 60 °C warm abgefüllt werden.

-----------------

4. ENTWICKLUNG UND GESCHICHTE DER RING FÄSSER

Im Jahre 1965 wurde dem Weltmarkt erstmals ein komplett aus Kunststoff produzierter Behälter vorgestellt und in der Bundesrepublik Deutschland sofort akzeptiert, dessen Form mehr an ein großes Ei als an ein Stahlfaß erinnert.

Es war nicht einfach, einen Behälter mit diesem Volumen zu produzieren, da zu jener Zeit die speziell zur Fertigung von großvolumigen Hohlkörpern geeigneten Maschinen noch nicht vorhanden war.

Zwei deutsche Firmen, die Firmen Mauser Werke GmbH (heute Mauser Maschinentechnik GmbH) und Kautex Werke (ab 1986 Krupp Kautex, ab 1999 SIG-Blowtech), beide ansässig im Raum Köln, waren die beharrlichsten in der Entwicklung von großvolumigen Verpackungen. So kam es, daß zwischen 1965 und 1967 zum ersten Mal Behälter aus HDPE in speziellen Blasformmaschinen gefertigt wurden.

Mehr als 7 Jahre wurden diese Behälter ohne Veränderungen von der chemischen Industrie zum Transporte schwer zu handhabender Waren (den sogenannten gefährlichen Füllgütern, oder auch Gefahrengut) genutzt.

Zweifellos hatte sich die Herstellung von großvolumigen Behältern durch die Entwicklung in der Maschinentechnologie und durch Verbesserung von Thermoplasten beträchtlich verbessert, worauf hin die Industrie änderungen an der äußeren Form und den physischen Eigenschaften der Kunststoffbehälter forderte.

Eine Reihe von Änderungen wurde, insbesondere in den USA, im Jahre 1972 durchgeführt da dort aufgrund der Anforderungen des Marktes eine verbesserte Handhabung der Kunststoffbehälter unumgänglich wurde.

Im Jahre 1973, bot eine auf diesem Gebiet führende Firma in Deutschland Kunststoffbehälter an, die durch ein spezielles Verfahren verstärkte Ringe an den beiden Enden hatten. Dieses Verfahren mit einer speziellen Verschweißung wurde bis zum Jahre 1974 angewandt. Von diesem Zeitpunkt an wurde ein Kupplungssystem angeboten, welches aus je einem zusätzlichen Ring an beiden Enden bestand, der diese mittels Druck fixierte.

Durch diese Entwicklungen blieben jedoch einige Anforderungen unbefriedigt, und zwar weniger in der Handhabung als vielmehr in der geforderten Qualität, da diese durch die bereits vorhandenen Empfehlungen der Vereinten Nationen über den Transport gefährlicher Güter und geltenden Verordnungen der Länder geregelt wurde.

Im Jahre 1975 wurde erstmals das inzwischen berühmt gewordene Mauser L-Ringfaß präsentiert und angeboten; ein Behälter, dessen Volumen 55 amerikanischen Gallonen entspricht, und nun in seiner Gesamtheit im Blasformverfahren hergestellt wurde. Die Ringe, einer an jedem Ende, erleichterten die Handhabung auch mit den auf dem Sektor der Stahlbehälter üblichen Anlagen. Darüber hinaus bot der Behälter aufgrund seiner Fertigungsmethode die gewünschte Qualität, entsprechend den internationalen Bestimmungen für See-, Luft- und Eisenbahntransport.

Seit 1979 kamen auf dem Weltmarkt die verschiedensten Modelle auf, einige davon wollen wir aufgrund der Fertigungsmethode, dem Blasformen, hier besprechen.

Die zu diesem Zeitpunkt hergestellten Behälter aus Kunststoff überschritten im allgemeinen das Einheitsgewicht von 10 kg. Mittelfristig forderte nun der Abnehmer die Gewichtsverminderung pro Einheit. Durch eine aufgezwungene und gezielte Entwicklung gelang es deutschen und englischen Ingenieuren erstmals, einen 8 kg schweren L-Ring Behälter herzustellen.

Bei dieser Gelegenheit wurde unter anderem festgestellt, daß auch weltweit Behälter mit Ringen die einfachere Handhabung garantierten. Der damit verbunden, gewinnbringende Nutzen war Anlaß für eine Reihe von ergänzenden Erfindungen und neuen Produktionsmethoden, z. B. die Herstellung eines 2-teiligen PE-Behälters im Jahre 1980.

Im gleichen Jahr wurden auch Behälter präsentiert, die nach dem Rotationsverfahren hergestellt wurden. Diese hatten jedoch ein Gewicht von über 14 kg pro Einheit. Schließlich gab es noch kombinierte Produkte, bei denen Deckel und Boden gespritzt und an einen extrudierten Schlauch (oder offener Zylinder) geschweißt wurden.

Diese Vielzahl an Verpackungssysteme zeigten bereits, daß der Markt ständig größere Anforderungen an das Produkt stellte, Grund weshalb die Ingenieure die unterschiedlichsten Technologien, in völlig gegensätzlichen Richtungen verfolgten. Ein Entwicklungsansatz deutscher Fachleute zeigte Erfolg. Mit den vorhanden aber abgeänderten Anlagen eines Faßhersteller gelang der Durchbruch. In der Folge wurde gemeinsam mit dem Maschinenbauer Mauser, eine Blasformtechnologie vorgestellte die das Faß mit versteiften Ring im großen Umfang bei gleichbleibender Qualität fertigte.

Es war erneut der US-amerikanische Markt, der eine Vereinheitlichung oder Standardisierung der Behälterabmessungen verlangte. Ab 1985 sollte mehr und mehr die klassische Abmessung des Stahlbehälters vom Kunststoffaß erreicht werden.

In Zusammenarbeit mit einem der größten Faßproduzenten von 55 Gallonen Behälter in den USA entwickelten deutsche Ingenieure für den Kunststoffbehälter einen noch stabileren und effizienteren Ring als der bis dahin allg. bekannte. Der sogenannte verlängerte L-Ring welcher vom Markt durch seine begleitenden Eigenschaften so schnell angenommen wurde, daß die Umstellung in kürzester Zeit trotz sehr starker Patente des Erfinders zu erfolgen hatte.

Es war zu dieser Zeit, zumindest aus technischer Sicht bekannt, daß ein eingearbeiteter, direkt während des Blasform-Prozesses ausgeformter Ring die einzige Möglichkeit war, die auf Empfehlung der Vereinten Nationen aufgestellten Anforderungen zu überbieten.

Hohe Anforderung stellt man vor allem zur Vermeidung von Unfällen bei der Handhabung des Behälters in den USA und Europa, wo es mehrheitlich mechanisiert ist.

Nach Beseitigung einiger grundlegender Beeinträchtigungen technischer Art und unter Berücksichtigung der Infrastruktur des indischen Halbkontinents produzierte man ab 1987 in Indien Behälter aus HDPE mit einem eingearbeiteten Ring und Stahlverstärkung im Hauptzylinder.

1988 wurde ein Behälter präsentiert, der gerade wegen seiner einfachen Handhabung aufgrund eines verlängerten Ringes im oberen Teil und mit seiner Qualität nicht nur bahnbrechend war, sondern dessen Einsatz bis zu einem gewissen Grade ein Muß für jeden verantwortungsvollen Unternehmer als sicherste Transportmöglichkeit für gefährliche Güter, die allen Sicherheitsanforderungen der UN entsprach, sogar zwingend erforderlich.

Abb. 3 Spund-Ringfässer 1975 bis 1988. Entwicklung der Konturen

Heute wird auf dem Markt ein HDPE-Behälter mit Ring angeboten, der entweder aus einem Teil gefertigt (Abb. 1) oder mit einem während des Blasvorgangs eingespritzten Ring gefertigt wird. Diese Fässer sind mit allen Stahlbehältern kompatibel, was deren Anwendung, Handhabung, Lebensdauer und Widerstandsfähigkeit anbelangt.

Weltweit werden diese Behälter von mehreren Herstellern angeboten und erfolgreich für Lebensmittel eingesetzt, und zwar insbesondere dort, wo internationale Logistik den Einsatz es verlangen..

Durch die Präsentation eines Modells mit derart optimalen Eigenschaften ist der Industrie ein enormer Fortschritt in der Entwicklung von 220 l Industriebehältern der Blastechnik gelungen. Und es wird weiter entwickelt, und zwar aus dem einfachen Grund, daß heutzutage mehr als 4 Millionen Einheiten jährlich den Mindestbedarf nicht decken können, da allein auf dem amerikanischen Kontinent 1996 ca. 10 Millionen neue Behälter benötigt werden.

In den asiatischen Ländern Thailand, Japan, Malaysia, Korea und Indonesien werden durch die Erweiterung der Märkte für Petrochemie, der Pharmazie und Lebensmittel am Anfang des 21. Jahrhundert Zuwachsraten erwartet, die nur durch ausgereifte Produkte der Verpackung und einer entsprechenden Transportlogistik bewältigt werden können um den bereits heute schon auf dem amerikanischen Kontinent verbreiteten Technologie in nichts nachstehen zu müssen.

Das große Land China wird ebenso im nächsten Jahrhundert den Bedarf seiner Verpackungsbehälter vorwiegend aus Kunststoffen erzeugen müssen, da die Energiebilanz bei der Fertigung im Vergleich zur Stahlverpackung um ein Vielfaches günstiger ausfällt.

In Deutschland werden Kunststofffässer mehrheitlich von der Chemischen Industrie genutzt. Die Standardnormen hinsichtlich Qualität und Form werden gemeinsam mit den Herstellen von Industrieverpackungen erarbeitet und festgelegt. Der Verband der Chemischen Industrie, VCI, legt schließlich in Form von Richtlinien Merkmale fest die für Anwendungen und Qualität erfüllt werden müssen. Innovationen werden regelmäßig überprüft und beurteilt.

ähnlich geht man in den USA vor, wo das Plastic Drum Institute, PDI, die Interessen vertritt.

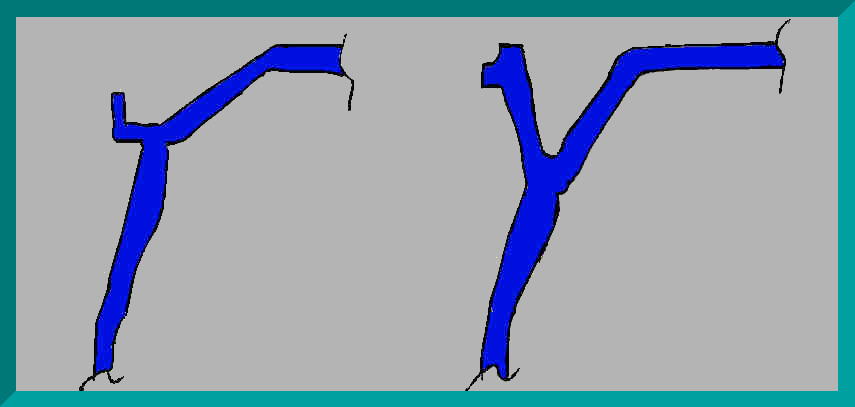

Abb. 4 Querschnitte der heute üblichsten Ringanbindungen an den Faßkörper (rechts L-Ring Classig, links L-Ring Lang*)

-------------

*) auch: L-Ring Plus, als Markenname der Mauser Werke, Brühl